خشک کردن با اسپری درایر اتمیزه شدن مایعات را در جریان هوای گرم پیاده سازی می کند. سوسپانسیون ها یا محلول ها به صورت قطرات کوچک اسپری می شوند که منجر به افزایش سطح و در نتیجه انتقال سریعتر مواد و گرما بین قطرات و گاز حامل می شود. جریان هوا قسمت مایع را خشک می کند. جامد باقی مانده با استفاده از نیروهای گریز از مرکز جدا می شود. خشک کردن با اسپری درایر روشی ارجح برای تولید پودرهای قابل استنشاق یا گرانول های فوری است، زیرا می توان به توزیع اندازه ذرات باریک دست یافت و پروتئین ها را نیز به آرامی با این روش خشک کرد.

مزیت اصلی خشک کردن با اسپری درایر، تماس کوتاه بین مواد اسپری شده و هوای خشک کنندهی گرم است. کمتر از 1 ثانیه طول می کشد تا یک قطره خشک شود و معمولاً ذراتی با اندازهی 200-20 میکرون تشکیل می شوند.

اصل کارکرد

خشک کردن با اسپری درایر اولین بار در سال 1865 توسط LaMont و بعداً در اختراع 1872 توسط Percy به تفصیل شرح داده شد. امروزه مایعات یا سوسپانسیون ها در فرآیندهای پیوسته (بستر سیال) به پودر تبدیل می شوند. ماده ای که باید خشک شود وارد جریان هوای گرم (فرایند پاشش / اتمیزه شدن) می شود، در آنجا خشک می شود و سپس جدا می شود.

اصلي كه خشك كردن با اسپری درایر بر آن استوار است به دو جنبه تقسیم میشود.

- با اسپری کردن، مایعی که باید خشک شود به قطرات کوچک تبدیل می شود. این منجر به افزایش شدید سطح می شود. این امر انتقال حرارت سریعتر از حامل گرما به مایع را امکان پذیر می کند.

- اندازه قطرات کوچک باعث افزایش فشار بخار در داخل قطرات می شود و در نتیجه دمای جوش را کاهش می دهد .

فرآیند اسپری

هنگام اتمیزه کردن، باید بر نیروهایی که در محلول یا تعلیق غالب هستند، مانند اینرسی، ویسکوزیته و چسبندگی غلبه کرد. در حالت ایده آل، قطرات با توزیع اندازه همگن بعدا تشکیل می شوند.

پارامترهای مهم فرآیند اسپری درایر عبارت هستند از

- نوع و ساختار نازل های اسپری

- نرخ جریان مایع

- دما و جریان هوا در اطراف نازل اسپری

خشك كردن

هم ریخت شناسی و هم اندازهی ذرات میتوانند تحت تأثیر فعل و انفعالات پیچیده بین مایعی که قرار است خشک شود و هوای گرم شده باشد. هم پارامترهای دستگاه مانند دمای هوا، حجم هوا، نازل اسپری، سیکلون و سرعت جریان مایع و همچنین پارامترهای مایع مانند نسبت مایع به ماده یا ویسکوزیته قابل تغییر هستند.

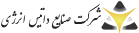

نصب دستگاه اسپری درایر

- ورودی هوا

- گرمایش

- نازل اسپری درایر (اتومایزر)

- سیلندر خشک کن

- خروجی سنسور دما

- طوفان جداکننده

- خروجی هوا با آسپیراتور

- ظرف جمع آوری

به منظور ایجاد جریان هوا از طریق سیستم، هوا از طریق دستگاه مکش می شود. این یک فشار منفی ایجاد می کند. در ورودی، هوای ورودی توسط هیتر (2) گرم می شود. اگرچه دمای بسیار بالایی در اینجا حاصل می شود، اما به دلیل سرد شدن ذرات که در طول تبخیر رخ می دهد، خشک شدن ملایم صورت می گیرد. این خنککننده را می توان از طریق سنسور دما در خروجی (5) کنترل کرد. مایع از طریق نازل اسپری درایر (3) وارد سیلندر خشک کن می شود. در جداکننده، ذرات از جریان هوا جدا شده و در ظرف جمع آوری می شوند.

بخش بزرگی از آتشسوزیها در کارخانههای خشککن اسپری ناشی از انفجارهای خود به خودی گرد و غبار است. بنابراین مانیتور دقیق دما در طول فرآیند ضروری است. به طور خاص، هوا در منطقه خروجی سیکلون باید مانیتور شود. به منظور افزایش عملکرد سیستم می توان دمای هوا در نقطه ورودی را افزایش داد. باید بررسی شود که آیا این با افزایش خطر انفجار همراه است یا خیر.

خشک کردن با اسپری درایر یکی از مهمترین فرآیندهای تولید پودر از محلولها، سوسپانسیونها یا امولسیونها است. استفاده از آن در تولید شیرخشک، قهوه فوری یا چای به خوبی شناخته شده است. با این حال، اسپری درایر در صنعت داروسازی نیز از اهمیت بالایی برخوردار است، به عنوان مثال برای تولید پودرهای استنشاقی، میکروکپسولاسیون یا قرص کردن. متأسفانه هنوز در کتاب های درسی داروسازی به خشک کردن با اسپری درایر بسیار سطحی پرداخته می شود. برای رفع این شکاف، مقاله زیر مقدمهای بر مراحل فرآیند فنی و سیستم ها و زمینه های متنوع کاربرد خشک کردن اسپری ارائه می دهد.

شکل 1: ساختار یک سیستم اسپری درایر معمولی که در فرآیند همزمان کار می کند.

فرآیند خشک کردن با اسپری درایر

خشک کردن با اسپری درایر که اغلب به آن خشک کردن اتمیزه نیز می گویند، یک فرآیند تبخیر سریع است که بر اساس خشک شدن کوچکترین قطرات در یک گاز خشک کن با دمای کنترل شده، که معمولاً هوا است، انجام میشود. محلول ها، سوسپانسیون ها یا امولسیون ها به عنوان ماده اسپری (ماده اولیه برای اسپری درایر) استفاده می شود. بسته به خواص فیزیکوشیمیایی مواد محلول یا معلق، طراحی اسپری درایر و الزامات محصول نهایی، پودرها (متشکل از ذرات منفرد)، آگلومراها و حتی گرانول ها را می توان تولید کرد. در اصل، این فرآیند به سه مرحله فرآیند اصلی تقسیم می شود:

- اتمیزه شدن ماده اولیه مایع به قطرات کوچک،

- خشک شدن قطرات در جریان هوای کنترل شده با درجه حرارت و

- جداسازی ذرات خشک از هوای خشک کننده

سیستم های اسپری درایر به گونهای طراحی شدهاند که این فرآیندها به طور مداوم اجرا می شوند و بنابراین می توان مقادیر زیادی را در مدت زمان نسبتاً کوتاهی بدون نیاز به توقف، بارگیری و راه اندازی مجدد سیستم تولید کرد. (شکل زیر)

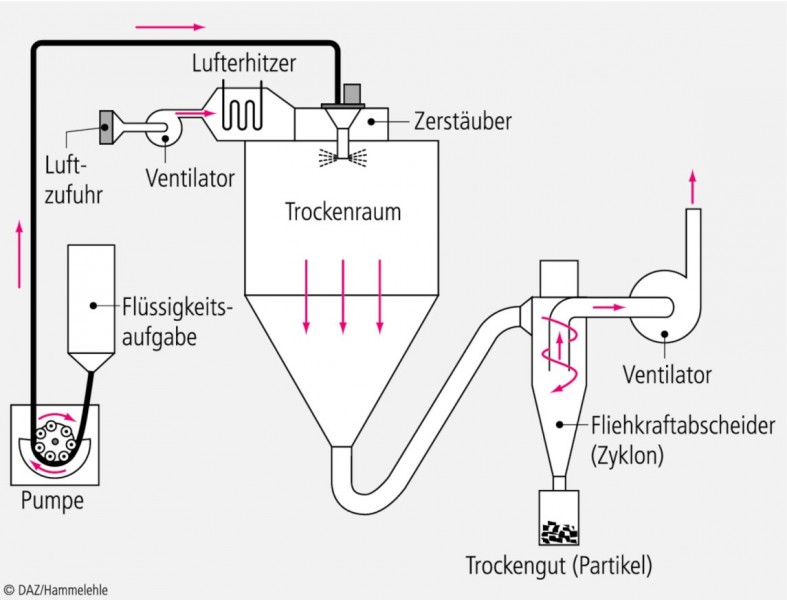

شکل: نازل های اسپری برای اتمیزه کردن محلول ها در سیستم های اسپری درایر: A) اتمایزر چرخشی، B) نازل تک جزیی، C) نازل دو جزئی، D) نازل اولتراسونیک.

اتمیزه کردن

قلب هر سیستم اسپری درایر یک نازل اتمیزه کننده یا اسپری است که وظیفهی آن اتمیزه کردن فرمول مایع به صورت قطرات ریز و توزیع یکنواخت آنها در هوای خشک کن برج اسپری است. پاشش منجر به افزایش بسیار زیاد سطح کل مایع می شود که سرعت خشک شدن بالا و زمان خشک شدن بسیار کوتاه را تضمین می کند.

از نقطه نظر فیزیکی، هنگامی که یک مایع اسپری می شود، باید بر نیروهایی غلبه کرد که باعث می شود مولکول های مایع در داخل قطره به هم بچسبند و سعی کنند کمترین سطح ممکن را به حجم بدهند. مهمترین متغیرها در اینجا ویسکوزیته و کشش سطحی فرمولاسیونی است که باید اسپری شود. طیف وسیعی از نازل ها برای اسپری درایر موجود است که بر اساس اصول فیزیکی مختلف کار می کنند

| رابطه بین اندازه قطرات (شعاع) و سطح کل 1 لیتر مایع پاشیده شده با زمان تقریبی خشک شدن یک قطره | ||

| شعاع | سطح | زمان خشک شدن |

| 1 میکرون | 6000 مترمربع | 0.0001 ثانیه |

| 10 میکرون | 600 مترمربع | 0.01 ثانیه |

| 100 میکرون | 60 مترمربع | 1.0 ثانیه |

| 1000 میکرون | 6 مترمربع | 100 ثانیه |

اتومایزر چرخشی

اتومایزرهای چرخشی از یک دیسک با چرخش سریع برای “شکستن” جریان مایع به قطرات جداگانه استفاده می کنند. مایع به مرکز شیشه اعمال می شود و با نیروی گریز از مرکز به سمت بیرون تا لبه شیشه شتاب می گیرد. در آنجا، فیلم مایع تشکیل شده به قطرات ریز شکسته می شود. اندازهی قطرات در درجهی اول به سرعت چرخش دیسک بستگی دارد، اما همچنین به سرعت تحویل ماده پاشیده شده و ویسکوزیته و کشش سطحی آن بستگی دارد. دیسک های چرخان معمولاً دارای قطر 5 تا 50 سانتی متر هستند و با سرعت 5000 تا 40000 دور در دقیقه می چرخند. بررسی های سیستماتیک نشان داده است که اندازه قطرات تولید شده تقریباً با سرعت چرخش محیطی دیسک نسبت معکوس دارد. اتومایزرهای چرخشی می توانند اسپری هایی با اندازه قطرات متوسط 15 تا 250 میکرومتر تولید کنند. مزیت بزرگ آنها در مقایسه با سایر سیستم های نازل، توان بالای آن است که می تواند از 10 لیتر در ساعت در آزمایشگاه تا 200000 لیتر در ساعت در مقیاس تولید متغیر باشد.

نازل های تک جزئی

نازل های فشار مایع را برای اتمیزه شدن از طریق یک لومن باریک در نازل تحت فشار بالا در حدود 50 تا 150 بار قرار میدهند. در اینجا، طبق اصل برنولی، فشار استاتیکی بالا به انرژی جنبشی تبدیل میشود و بنابراین مایع شتاب زیادی میگیرد. در به اصطلاح محفظه چرخشی، جریان مایع به علاوه در یک حرکت چرخشی مارپیچی تنظیم می شود. هنگامی که از دهانه نازل خارج می شود، که معمولاً دارای قطر 0.5 تا 3.0 میلی متر است، جریان تسریع شده مایع سپس به قطرات جداگانه تجزیه می شود.

با این سیستم نازل، اندازه قطرات به افت فشار، قطر دهانه نازل و البته به ویسکوزیته و کشش سطحی مواد پاشیده شده بستگی دارد. افت فشار بیشتر و باز شدن نازل کوچکتر قطر قطرات کوچکتری تولید می کند. برخلاف اتومایزرهای دوار، معمولاً به دلیل باز شدن نازل، توان عملیاتی به شدت محدود می شود. مقادیر حداکثر 750 لیتر در ساعت در نوشتجات ارائه شده است.

| مزایا و معایب اسپری درایر: مزایا: خشک شدن بسیار سریع (در کسری از ثانیه) به دلیل قطر قطرات کوچک و سطح کل بزرگ مواد اسپری شده. در نتیجه گرما و جرم عالی به گاز خشک کن منتقل می شود. به دلیل سرعت بالای تبخیر خنککننده در سرعت خشک شدن بالا، دمای قطره بسیار پایینتر از دمای گاز خشککننده باقی میماند، که همچنین اجازه میدهد تا مواد حساس به دما (مانند پپتیدها، پروتئینها) خشک شوند. محصول نهایی یک پودر خشک و بدون جریان آزاد با اندازه ذرات نسبتا یکنواخت است که می تواند مستقیماً به عنوان دوز (به عنوان مثال پودر برای استنشاق) یا برای پردازش بیشتر (مثلاً قرص) استفاده شود. سطح بزرگ پودر انحلال سریع را تضمین می کند، که می تواند تأثیر مفیدی بر فراهمی زیستی داروهای کم محلول داشته باشد. این فرآیند به طور مداوم انجام می شود و می تواند به راحتی از مقیاس آزمایشگاهی به مقیاس صنعتی بزرگ منتقل شود. معایب: سیستم های اسپری درایر نسبتاً گران هستند و فضای زیادی را اشغال می کنند، به خصوص زمانی که در مقیاس صنعتی استفاده می شوند: برج های اسپری با ارتفاع بیش از 10 متر غیر معمول نیستند. راندمان (بازده حرارتی) اسپری درایر نسبتاً پایین است. دلیل اصلی این امر این است که گاز خشک کن هنگام خروج از محفظه خشک کن باید هنوز به اندازه کافی گرم باشد تا متراکم نشود. علاوه بر این، حجم گاز خشک کردن مورد نیاز برای عملکرد سیستم اسپری درایر به طور قابل توجهی بیشتر از حجمی است که به طور موثر با قطرات در تماس است و در نتیجه مستقیماً به خشک کردن کمک می کند. |

نازل دو مادهای و چند مادهای

نازل های دو ماده از یک گاز (معمولاً هوا یا نیتروژن) برای اتمیزه کردن مواد اسپری استفاده می کنند. آنها از دو لوله متحدالمرکز تشکیل شده اند که یکی به داخل دیگری فشار داده می شود، که به موجب آن مایع معمولاً از طریق لولهی داخلی و گاز اتمیزه کننده از طریق لوله بیرونی وارد می شود. مزیت بزرگ نازل های دو ماده این است که با فشار بسیار کمتر (حدود 1.5 تا 10 بار) کار می کنند و بسته به طراحی نازل می توانند توزیع اندازه قطرات نسبتاً باریک را تضمین کنند. اندازه متوسط قطرات بیش از همه به نسبت سرعت جریان گاز اتمیزه شدن و ماده اسپری بستگی دارد. با افزایش فشار و در نتیجه افزایش جریان گاز اتمیزه کننده، اندازه قطرات کاهش مییابد. همین امر زمانی که سرعت انتقال مایع اسپری کاهش می یابد صدق می کند.

نازل های سه ماده (گاز/مایع/گاز یا مایع/گاز/مایع) و یا نازل های چهار ماده اغلب طرح های خاصی هستند که مثلاً برای اتمیزه کردن با اختلاط همزمان مایعات استفاده می شوند. این می تواند مورد توجه قرار گیرد، به عنوان مثال، برای ریزپوشانی درجا، که در آن ماده ای که قرار است محصور شود، که معمولاً در آب فرموله می شود، ابتدا با محلول پلیمری آلی در نوک نازل تماس پیدا می کند.

نازلهای اولتراسونیک

نازلهای اولتراسونیک با استفاده از ارتعاشات فرکانس بالای سر نازل، موادی که قرار است اسپری شوند، عمدتاً در محدودهی بین 25 تا 120 کیلوهرتز، اتمیزه می کنند. قلب نازل دو کریستال پیزوالکتریک است که به دلیل یک میدان الکتریکی متناوب اعمال شدهی خارجی، دائماً در انبساط فضایی خود تغییر می کنند. در اینجا انرژی الکتریکی به انرژی مکانیکی تبدیل می شود که به سر نازل منتقل می شود. مایعی که قرار است اسپری شود از طریق یک مویرگی به سر نازل وارد می شود و در آنجا توسط ارتعاشات ایجاد شده به قطرات ریز تبدیل می شود.

اندازه قطرات در درجه اول به فرکانس نازل بستگی دارد: با افزایش فرکانس قطرات کوچکتر می شوند. البته باید توجه داشت که هر نازل اولتراسونیک به دلیل ساختاری که دارد فرکانس تشدید خاصی دارد که در آن کار می کند. این بدان معنی است که بسته به اندازه قطرات مورد نظر باید از یک نازل اولتراسونیک متفاوت استفاده شود. برخلاف نازلهایی که در بالا مورد بحث قرار گرفت، ویسکوزیته، کشش سطحی و سرعت انتقال مایعی که قرار است پاشیده شود، تنها با توجه به اندازه قطرات اهمیت ثانویه دارند. در مقایسه با نازل های تک و دو ماده، نازل های اولتراسونیک به اصطلاح “اسپری نرم” تولید می کنند که با سرعت پایین خروج قطرات در سر نازل مشخص می شود.

خشك كردن

خشک کردن با اسپری درایر یک فرآیند خشک کردن همرفتی است که در آن انرژی حرارتی یک گاز خشک کننده، معمولاً هوای خشک داغ، به فرمول مایع اتمیزه شده منتقل می شود. حلال یا پراکنده در ماده اسپری تقریباً همزمان با اتمیزه شدن تبخیر میشود.

انتقال حرارت و جرم

به طور کلی، اثربخشی فرآیند خشک کردن به دو پارامتر بستگی دارد:

1. سرعت انتقال گرما از گاز خشک کن به ماده اسپری (سردتر) که اختلاف دما ΔT بین این دو تعیین کننده است.

2. سرعت انتقال جرم از ماده اسپری شده به گاز خشک کن، که در آن تفاوت بین فشار بخار (بالاتر) dp در مادهی اسپری شده و فشار بخار جزئی (کمتر) در گاز خشک کن تعیین کننده است.

اثر خشک کردن با اسپری درایر به دلیل دو ویژگی خاص که از اتمیزه شدن مایع حاصل می شود، بیشتر از سایر فرآیندها است:

- بزرگ شدن سطح کل منجر به افزایش شدید سرعت انتشار مولکول های حلال در طول انتقال از فاز مایع به فاز گاز می شود.

- اندازه قطرات کوچکتر با انحنای سطح بیشتر مرتبط است که فشار بخار را افزایش می دهد. طبق معادله کلوین، فشار بخار p قطره با کاهش شعاع قطره افزایش مییابد.

بنابراین، این دو مزیت مهم اسپری درایر در مقایسه با سایر روش های خشک کردن حرارتی را می توان به صورت زیر خلاصه کرد:

- افزایش سطح منجر به تبادل بسیار سریع گرما و ماده بین گاز خشککن و قطرات میشود.

- شعاع قطره کوچک باعث افزایش فشار بخار مایع در قطره و در نتیجه کاهش نقطه جوش آن می شود.

رفتار خشک کردن و تشکیل ذرات محلول یا قطرات سوسپانسیون در حین خشک کردن با اسپری درایر

سینتیک خشک کردن

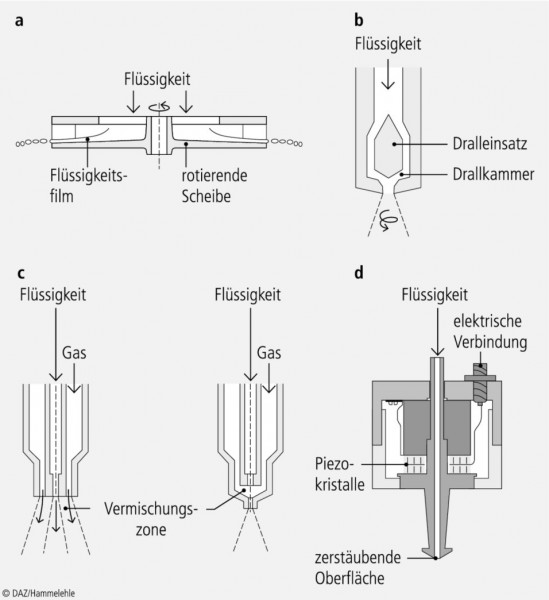

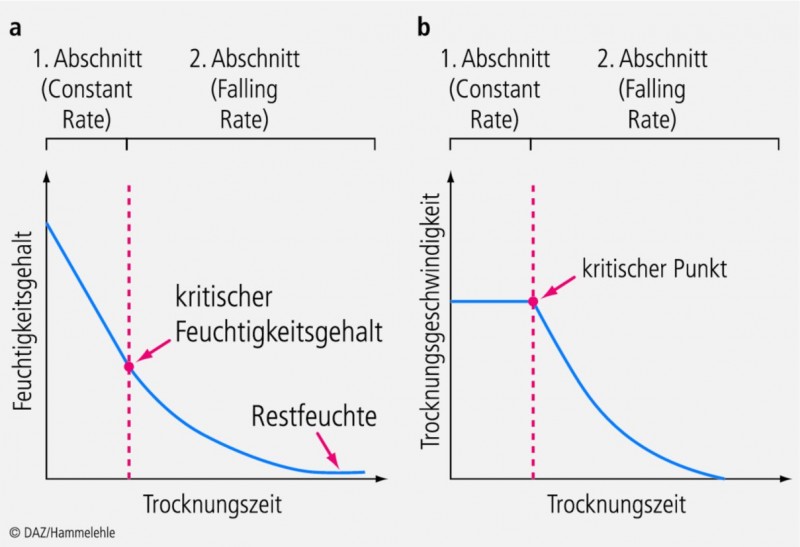

دوره خشک کردن محلول ها و سوسپانسیون ها در خشک کردن با اسپری درایر را می توان به دو بخش متوالی تقسیم کرد. برای نشان دادن این موضوع، یک محلول آب قند باید در اینجا در نظر گرفته شود. در قسمت خشک کردن اول، حلال (آب) که در ابتدا به مقدار زیاد وجود دارد و آزادانه روی سطح قطرات وجود دارد، حذف می شود. در نتیجه قطر قطره کاهش می یابد و محلول قند بیشتر و بیشتر غلیظ می شود (شکل بالا). سرعت خشک شدن تا زمانی که سطح قطره کاملاً با آب پوشانده شود ثابت است. بنابراین این اولین بخش خشک کردن به عنوان “نرخ ثابت” نیز نامیده می شود. دمای سطح قطرات نیز به دلیل خنک شدن تبخیری ثابت و نسبتاً پایین است.

| مثال عددی یک قطره آبی که در هوا با فشار معمولی (1013 میلیبار) با دمای 100 درجه سانتیگراد و رطوبت نسبی 1 درصد خشک میشود، دمای سطحی آن تنها حدود 35 درجه سانتیگراد است. در این دما، فشار بخار اشباع حدود 56 میلی بار در سطح قطرات وجود دارد. با این حال، فشار جزئی بخار آب در هوای خشککن در دمای 100 درجه سانتیگراد و رطوبت نسبی 1 درصد تنها حدود 10 میلیبار است. این به وضوح نشان می دهد که پیش نیازهای خشک کردن اسپری درایر – یعنی انتقال گرما از هوای خشک کن به لقمه و همچنین انتقال مواد از سطح لقمه به هوای خشک کن – برآورده شده است. |

همانطور که خشک شدن و غلظت محلول قند پیشرفت می کند، در نهایت به نقطه ای می رسد که در آن مهاجرت مولکول های آب به سطح قطرات مرحله تعیین کنندهی سرعت است. خیس شدن کامل سطح با آب دیگر نمی تواند حفظ شود و تشکیل پوسته به دلیل جامد بودن روی سطح رخ می دهد (شکل). در این نقطه که انتقال از قطره به ذره را نشان می دهد، هنوز رطوبت درون ذره وجود دارد که سپس در قسمت دوم خشک کردن حذف می شود. مولکولهای آب باقیمانده از داخل به بیرون به سطح پخش میشوند، جایی که تبخیر میشوند، اما سرعت خشک شدن با پیشرفت خشک شدن کاهش مییابد که به دلیل ضخیم شدن پوسته است. بنابراین بخش دوم خشک کردن “نرخ افت” نامیده می شود. هنگامی که یک رطوبت تعادلی (محتوای رطوبت باقیمانده) به دست آمد، خشک شدن در نهایت کامل می شود.

شکل: سینتیک خشک کردن با اسپری درایر a) میزان رطوبت و b) سرعت خشک شدن، هر کدام در برابر زمان خشک شدن رسم شده اند. همچنین میزان رطوبت بحرانی یا نقطه بحرانی که در آن تشکیل ذرات به دلیل تشکیل پوسته روی سطح ذرات آغاز می شود مشخص شده است.

در بخش دوم خشک کردن، قطر ذره معمولاً بیشتر از این کاهش نمی یابد. دمای سطح آن با کاهش سرعت خشک شدن افزایش می یابد تا در نهایت به دمای گاز خشک کن برسد. گاز خشک کن خود در طول فرآیند خشک کردن بیشتر و بیشتر سرد می شود، زیرا بخشی از انرژی گرمایی برای تبخیر حلال استفاده می شود. انتقال از مرحله اول به مرحله دوم. خشک کردن با اسپری درایر معمولاً با یک خم واضح در منحنی سرعت خشک کردن در مقابل زمان مشخص می شود (شکل).

مورفولوژی ذرات

با افزایش محتوای جامد یک قطره، که هم به جرم آن و هم به غلظت محلول بستگی دارد، اندازهی ذرهی به دست آمده از اسپری درایر نیز افزایش می یابد.

علاوه بر این، سرعت خشک شدن نیز تأثیر قابل توجهی بر اندازه ذره دارد: هر چه سرعت خشک شدن بیشتر باشد، ذرات بزرگتر می شوند، به طوری که چگالی آنها (با همان جرم) کاهش می یابد. این عمدتا مربوط به زمان تشکیل پوسته است. در سرعتهای خشک شدن بالا، پوسته ها به سرعت تشکیل می شوند زیرا تبخیر سریع روی سطح قطرات تنها برای مدت بسیار کوتاهی با انتشار مولکول های مایع قابل جبران است. در این مرحله اولیه، افت هنوز نسبتاً زیاد است.

علاوه بر این، خود خواص ماده نیز نقش مهمی با توجه به اندازه ذرات نهایی و مورفولوژی ذرات دارند.

شکل: جداکنندهی گریز از مرکز (سیکلون) برای جداسازی ذرات خشک شده با اسپری از جریان گاز خشک کن

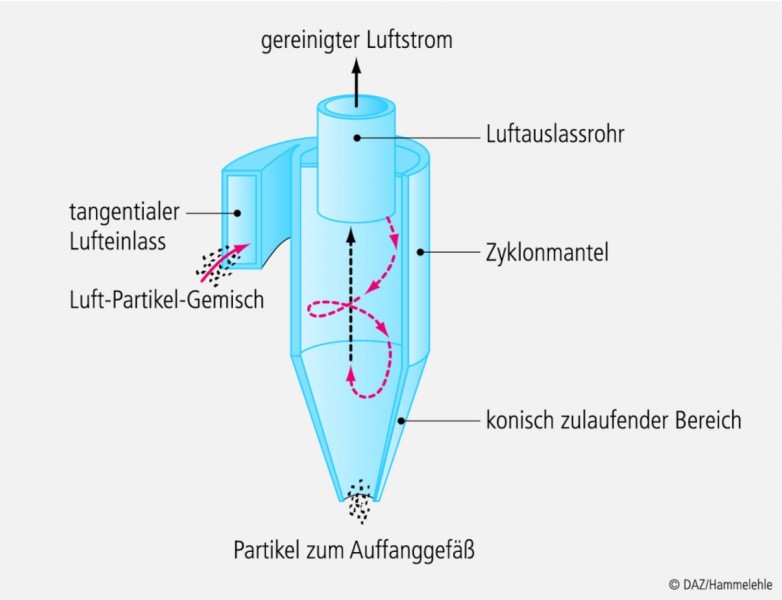

استخراج ذرات (جداسازی)

در مرحلهی نهایی فرآیند خشک کردن با اسپری درایر، ذرات خشک شده هنوز باید از گاز خشک کن حذف شوند. به دلیل اینرسی، ذرات بزرگتر و سنگینتر اغلب در مخازن جمعآوری در انتهای پایینی برج خشککن رسوب میکنند. با این حال، ذرات ریزتر جریان گاز را دنبال می کنند و باید با جداکننده های ذرات از آن جدا شوند. جداکنندههای سیکلون، جمعآورندههای ذرات الکترواستاتیک یا واحدهای فیلتر با مساحت بزرگ بیشتر مورد استفاده قرار میگیرند. در صنعت، جداکنندههای سیکلون (جداکنندههای گریز از مرکز) عمدتاً به دلیل نحوه کار ساده و اقتصادی استفاده میشوند.

یک جداکننده سیکلون معمولی را می توان به چهار ناحیه تقسیم کرد (شکل بالا): سیلندر ورودی، مخروط، ظرف جمع آوری ذرات و لولهی فرو برنده. در مخزن ورودی، مخلوط گاز خشککن و ذرات با آرایش مماسی ورودی به یک مسیر دایرهای وارد میشود. با توجه به کاهش بعدی قطر در مخروط، سرعت چرخش به طور قابل توجهی افزایش می یابد. ذرات به وسیله نیروی گریز از مرکز به دیواره مخروط فشار داده می شوند و آنقدر سرعت روی آن کاهش می یابد که از جریان گاز که به سرعت در حال چرخش است رها می شوند و به داخل ظرف جمع آوری ذرات می ریزند. گاز خشک کننده که از ذرات آزاد می شود، مخروط را از طریق لوله غوطه وری واقع در مرکز به سمت بالا ترک می کند.

پارامترهای فرآیند حیاتی خشک کردن با اسپری درایر

تقریباً تمام پارامترهای فرآیندی که بر خشک کردن تأثیر می گذارند را می توان در سیستم های اسپری درایر مدرن اندازه گیری و کنترل کرد. این شامل سرعت انتقال و اندازهی قطرات متوسط مایع اسپری شده و همچنین دما، رطوبت مطلق و سرعت جریان گاز اسپری درایر میشود. با این حال، باید توجه داشت که هر یک از این پارامترها فقط می توانند در محدودهی خاصی تغییر کنند، به طوری که خشک شدن کافی ذرات همیشه تضمین می شود. برای مثال، دمای هوای خشککن در انتهای برج اسپری درایر همچنان باید به اندازهای بالا باشد که از متراکم شدن حلال حذف شده در ناحیه جداسازی ذرات جلوگیری شود.

برای کنترل فرآیند، اکثر سیستم ها دارای سنسورهای مختلفی هستند که دما و رطوبت گاز خشک کن را در ورودی و خروجی محفظه اسپری درایر اندازه گیری می کنند. سرعت انتقال مواد پاشیده شده را می توان به صورت پلکانی توسط پمپ ها کنترل کرد و با انتخاب یک نازل مناسب می توان اندازه قطرات متوسط را تعیین کرد.

خواص بحرانی پارامترهای فرآیند به طور خلاصه در اینجا خلاصه می شود:

- دمای ورودی

هر چه هوای اسپری درایر گرمتر و خشکتر باشد، سرعت خشککردن بیشتر میشود. علیرغم این واقعیت که در بالا توضیح داده شد که دمای پایین به دلیل اثر خنک کنندگی تبخیر کاهش می یابد، دماهای بالا همیشه به معنای بار حرارتی بالاتر برای ماده خشک است.

- دمای خروجی

دمای خروجی، دمای هوای خشک کن در خروجی از محفظه خشک کن است که از دمای ورودی کمتر است و به چندین متغیر بستگی دارد: دمای ورودی و سرعت جریان گاز خشک کن، و همچنین مقدار مایع تبخیر شده، که به نوبه خود به سرعت پاشش و ماهیت محلول بستگی دارد.

- سرعت جریان گاز خشک کن

اگر سرعت جریان گاز خشک کن افزایش یابد، گاز بیشتری در واحد زمان برای خشک کردن در دسترس است. بنابراین، مایع بیشتری را می توان در واحد زمان تبخیر کرد. با این حال، افزایش سرعت جریان گاز خشک کن به نوبه خود باعث کاهش زمان ماندن قطرات یا ذرات در برج خشککن میشود، بنابراین ذرات بزرگ ممکن است به اندازه کافی خشک نشوند.

- سرعت اسپری

صرف نظر از اهمیت سرعت اسپری برای اندازه ذرات، افزایش این پارامتر منجر به این واقعیت می شود که برای به دست آوردن ذرات خشک باید مایع بیشتری در برج خشک کن در واحد زمان و حجم گاز خشک کن تبخیر شود.

- خواص اسپری

البته، خواص مواد پاشیده شده نیز بر فرآیند خشک شدن، تشکیل ذرات و مورفولوژی ذرات تأثیر می گذارد. پارامترهای مهم در اینجا فشار بخار حلال و غلظت اجزای محلول یا معلق هستند. برخی از مواد می توانند به سرعت یک “پوست” روی سطح قطرات ایجاد کنند که سرعت خشک شدن را کاهش می دهد و احتمالاً نتیجهی خشک شدن را بدتر می کند، یعنی ذرات به اندازه کافی خشک نیستند.

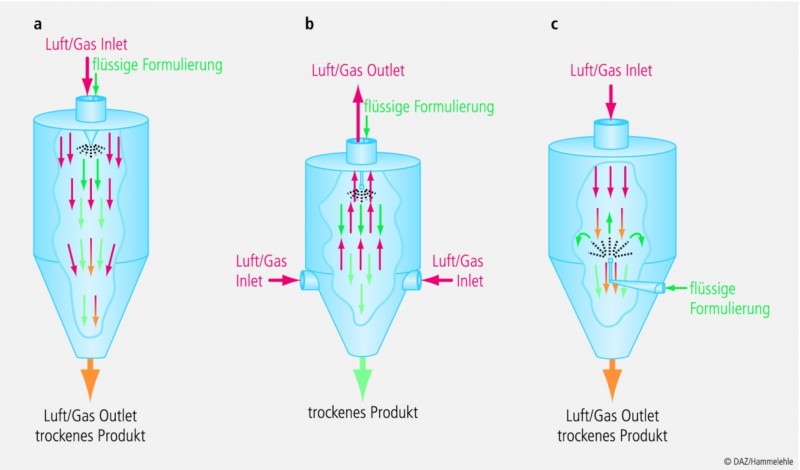

شکل: فرآیند خشک کردن با اسپری: a) فرآیند همزمان، b) فرآیند جریان مخالف، c) فرآیند مخلوط. محفظه خشک کن (اتاق خشک کن) در هر مورد نشان داده شده است.

انواع فرآیند خشک کردن اسپری

در اسپری درایر صنعتی، سه سیستم از نظر جریان گاز و حرکت محصول قابل تشخیص است (شکل بالا):

- روش جریان مستقیم (Co-Current)

- فرآیند خلاف جریان و

- روش مختلط (مخلوط).

در فرآیند همجریان، گاز خشککن در جهت اسپری تغذیه میشود. در اینجا، گرم ترین هوای درایر با مایعی که به تازگی پاشیده شده است، یعنی قطراتی که بیشترین رطوبت را دارند، ملاقات می کند. به دلیل از دست دادن انرژی گرمایی مورد نیاز برای تبخیر، قطره تا دمای حباب مرطوب خنک می شود و بنابراین به آرامی خشک می شود.

در فرآیند جریان مخالف، گاز خشک کن در جهت مخالف جهت اسپری تامین می شود. زمان ماندن قطرات در برج خشک کن بیشتر است و می توان ذرات بزرگتری تولید کرد. با این حال، ذرات تقریبا خشک با گرم ترین هوای خشک شدن مواجه می شوند که منجر به بار دمایی بالا می شود. بنابراین کالاهای حساس به دما باید در یک فرآیند جریان مستقیم خشک شوند.

علاوه بر این دو فرآیند، فرآیندهای به اصطلاح اختلاط ایزوله ای نیز وجود دارد که عمدتاً برای تولید پودرهای درشت در ناحیه انتقال بین فرآیندهای هم جریان استفاده می شود.

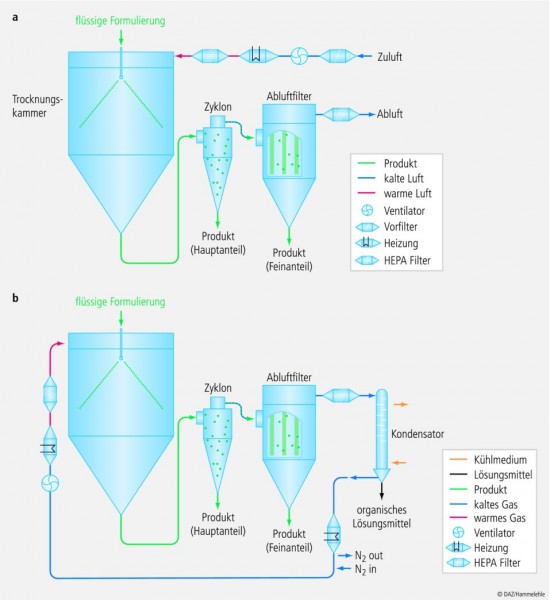

شکل: گیاهان در اسپری درایر: a) کارخانه حلقه باز برای فرمولاسیون های آبی، b) کارخانه حلقه بسته برای فرمولاسیون با حلال های آلی

سیستم های حلقه باز و حلقه بسته

فرمولهای آبی معمولاً در سیستمهای خشککن صنعتی با اسپری پردازش میشوند، که سیستم حلقه باز برای آنها مناسبتر است (شکل بالا a). معمولاً از هوای محیط به عنوان گاز خشک کن استفاده می شود که ابتدا با استفاده از بخاری و رطوبت گیر به دمای مطلوب و رطوبت نسبی کم می رسد. سپس از طریق اسپری درایر جریان می یابد و پس از عبور از فیلتر هوای خروجی، معمولاً به بیرون منتقل می شود. اگر ماده اسپری حاوی حلال های آلی باشد، باید با یک گاز بی اثر (اغلب نیتروژن) در یک سیستم حلقه بسته به دلیل اشتعال پذیری و خطر انفجار خشک شود (شکل بالا b). میزان اکسیژن در سیستم باید تا حد امکان کم باشد. در اینجا نیز ابتدا گاز خشک کن به دما و رطوبت مورد نظر می رسد. پس از خشک شدن با اسپری درایر و جداسازی ذرات، به یک کندانسور فرستاده می شود که در آنجا حلال آلی تبخیر شده بازیابی می شود. نیتروژن که از حلال پاک شده است، سپس به سیستم اسپری درایر بازگردانده می شود، جایی که دوباره گرم می شود و چرخه خشک کردن بعدی را طی می کند.